电镀废水近零排放回用技术

1、背景说明

电镀是工业生产与制造过程中的基础产业,普遍应用于电子、五金、机械等需要对产品表面处理的行业,以此达到防腐、耐磨、导电、装饰等基本需求,是产业升级及结构调整过程中不可或缺的一部分。由于产品的多样性,以及性能要求的差异,电镀生产过程中产生的废水普遍具有以下特点:

(1)污染物种类繁多:在电镀生产过程中,根据镀件的使用功能不同,按照《电镀行业污染物排放标准》(GB21900-2008)的要求,废水中含有石油类、表面活性剂、氨氮、磷、各种重金属及氰化物等多种污染因子。

(2)污染物浓度大:由于生产过程中,电镀槽液需要定期更换排放,以及不同形状的镀件会将槽液带出,废水中各种污染因子浓度较高,含盐量普遍在1%左右,如不进行处理,会对周边环境造成很大影响,生态环境急剧恶化。

(3)水质波动大:由于生产的复杂性及镀件需求的变化,废水中的污染因子种类及浓度变化较大。

(4)传统处理工艺复杂:面对各种污染因子,多种重金属混合,传统工艺需要按照污染物不同性质进行单独收集,再进行分类处置。系统至少需要设置多达7~9种预处理系统,再进行综合处理。针对有机物污染,如石油类氨氮、总氮及总磷等,只能采取生物法处理,工艺复杂,运行管理难度较大。

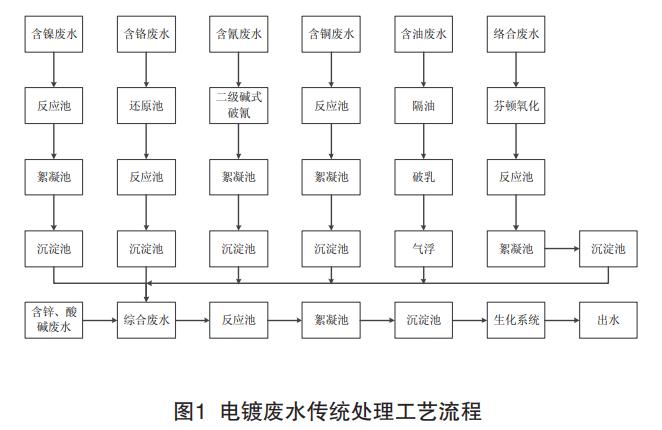

2、电镀废水传统处理工艺

电镀废水传统处理工艺以化学沉淀+生化的处理工艺为主。主要工艺如图1。

电镀废水传统处理工艺需按照污染因子进行分类处置,此类工艺主要的问题有:

(1)由于系统的复杂程度及不可控因子较多,系统无法满足稳定达标,特别是在生态环境敏感地区,如太湖流域,按照《电镀行业污染物排放标准》(GB21900-2008)表三的要求,传统处理工艺无法达到标准。

(2)电镀废水中有机物的成分以油脂类、表面活性剂及多种电镀添加剂为主,可生化性很差,且碳氮磷比例严重失调,无法满足微生物繁殖需求。生化系统日常维护主要以经验维护为主,需要专业人员进行种群及生态分析研判,管理复杂。加上水质的波动,加大了系统运营的难度。

(3)传统工艺不考虑水体脱盐的问题,在达标的情况下,如直接排放河道等自然淡水河体,会造成水体盐分的升高,并会破坏水体原有的生态环境。

(4)传统工艺处理电镀废水,系统出水无法回用至生产线,对清洁生产及污染减排无实质性作用。

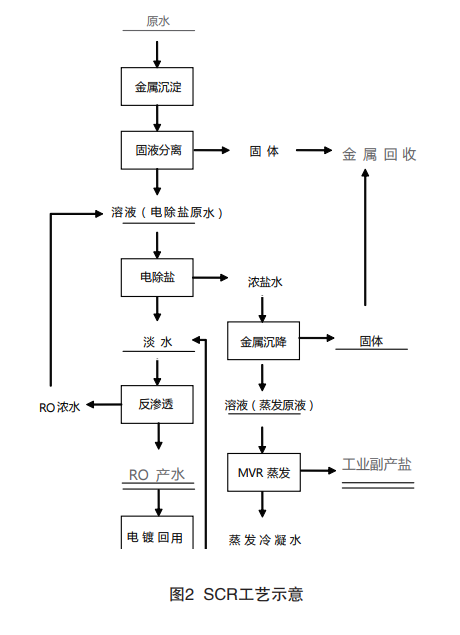

3、SCR工艺(见图2)

SCR工艺基于物料平衡及资源回收的设计理念,区别于以达标排放为目的传统工艺技术。在传统工艺无法达到稳定达标排放及资源回收的情况下,SCR工艺具有很好的经济效益及环境效益。其主要优点如下:

(1)相对于传统工艺,SCR系统出水水质稳定,满足《电镀污染物排放标准》(GB21900-2008)表三标准。传统工艺由于技术本身的局限性,在水质不断变化的情况下,系统兼容性不够,系统负荷的变化造成出水水质无法稳定达标。

(2)传统工艺在应对水质变化时,通过药剂的种类和使用量的调整来处理废水,造成水系的二次污染和处理成本的急剧增加。

(3)SCR系统通过大量在线传感器来实现系统的自动运行,在水质波动的情况下,可自适应调整相应运行参数,减轻人员工作强度,避免人为失误。同时后台自动记录水质及运行参数,初步实现数据采集和分类,为下一步实现大数据分析及AI智能打下基础,进一步优化系统运行。

(4)关于生产线槽液和浓液,传统工艺无法进行处置利用,只能委托第三方危废单位进行转移、收集和处置,在这一过程中存在多重风险和漏洞,对转移车辆、人员以及处置单位的要求极高;一旦发生泄漏,环境污染是不可逆过程。SCR工艺可针对不同槽液和浓液,通过酸碱回收、金属回收、盐分浓缩、结晶、分离等工序,对相应槽液作无害化处置,同时实现资源回收。

(5)SCR系统出水水质优于《地表水环境质量标准》(GB3838-2002)Ⅳ类水质标准,可根据车间生产要求100%回用,实现水系的闭路循环;真正做到废水零排放。

(6)通过领先的电积技术,实现金属离子的分类单质化,最大限度地实现重金属在线回收,且没有二次或次生污染。相较于传统工艺通过化学沉淀,形成金属氢氧化物,进行固液分离的方法,无需加药,提高了回收率,且污泥产生量大为减少。

(7)通过先进的膜涂层技术,将水体中的盐分进行浓缩、分离,最终形成工业副产盐加以回收利用,SCR系统所产副产盐,纯度高、杂质少、含水率低,优于相关工业副产盐标准。4、SCR工艺应用